A fundición a presión é un proceso popular para fabricar medallas, especialmente aquelas con detalles 2D e 3D complexos, bordos nítidos ou formas consistentes, grazas á súa eficiencia e capacidade para replicar deseños con precisión.

A fundición a presión emprega "alta presión" para forzar o metal fundido a entrar nun molde deseñado a medida (chamado "troquel"). Unha vez que o metal arrefría e solidifica, o molde ábrese e elimínase a forma base da medalla (chamada "pieza en bruto de fundición"). Este proceso é ideal para medallas porque pode capturar detalles finos (como logotipos, texto ou patróns en relevo) que outros métodos (por exemplo, o estampado) poderían pasar por alto, todo iso mantendo a produción consistente para pedidos a granel.

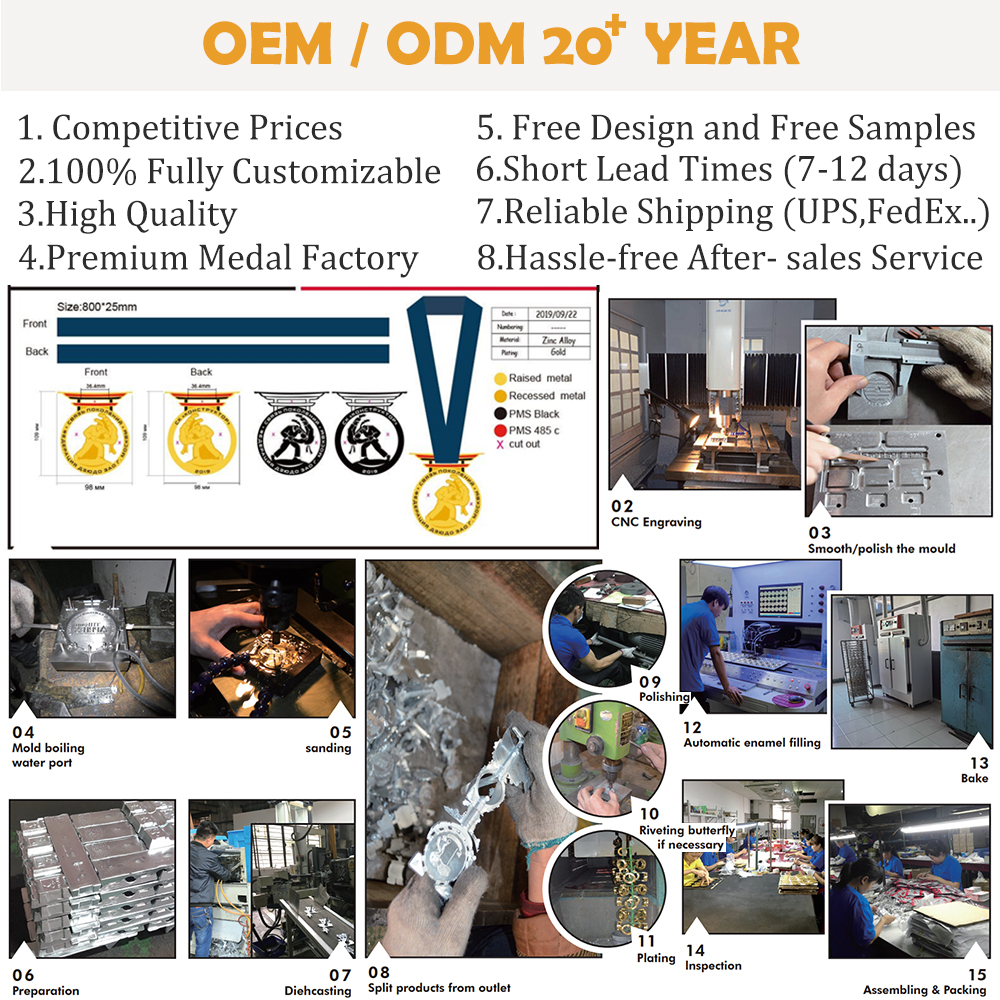

1.Finalización do deseño e fabricación de moldesAntes de fundir calquera metal, o deseño da medalla debe converterse nun molde físico; este é o paso máis importante para garantir a precisión. O logotipo, o texto ou a obra de arte do cliente (por exemplo, a mascota dunha maratón, o emblema dunha empresa) dixitízanse e convértense nun modelo 3D mediante software CAD. Os enxeñeiros axustan o deseño para ter en conta a "contracción" (o metal contráese lixeiramente ao arrefriar) e engaden pequenas características como "ángulos de espremedura" (bordos inclinados) para axudar a que a peza en bruto de fundición se desprenda facilmente do molde. Fabricación de moldes: o modelo 3D úsase para mecanizar un molde de aceiro (xeralmente feito de aceiro para traballo en quente H13, que resiste altas temperaturas e presión). O molde ten dúas metades: unha cos detalles "positivos" (en relevo) da medalla e a outra coa cavidade "negativa" (rebaixada). Para as medallas de dobre cara, ambas as metades do molde terán cavidades detalladas. Probas de moldes: primeiro pódese usar un molde de proba para comprobar se o deseño se transfire con claridade; isto evita o desperdicio de metal na produción defectuosa a grande escala.

2.Selección e fusión de materiaisAs medallas fundidas a presión empregan principalmente "metais non ferrosos" (metais sen ferro) porque se funden a temperaturas máis baixas e flúen suavemente nos moldes. As opcións máis comúns son: Ligazón de cinc: a opción máis popular: baixo custo, lixeira e fácil de fundir. Ten unha superficie lisa que soporta ben o chapado (por exemplo, ouro, prata), o que a fai ideal para medallas de gama media. Ligazón de latón: opción de gama alta: ten un brillo metálico cálido (non hai necesidade de chapado pesado) e unha mellor durabilidade. A miúdo úsase para premios premium (por exemplo, medallas de logros á vida). Ligazón de aluminio: rara para medallas (demasiado lixeira para unha sensación "substancial"), pero úsase ocasionalmente para medallas de eventos grandes e económicas. o metal fúndese nun forno a temperaturas entre "380 °C (cinc)" e "900 °C (latón)" ata que se converte en líquido. Despois fíltrase para eliminar impurezas (como sucidade ou óxido) que poderían arruinar a superficie da medalla.

3.Fundición a presión (a fase de "modelado")Aquí é onde o metal se converte nunha peza en bruto para medalla. Preparación do molde: As dúas metades do molde de aceiro suxéitanse firmemente nunha máquina de fundición a presión (xa sexa en "cámara quente" para o zinc, que se funde máis rápido, ou en "cámara fría" para o latón/aluminio, que necesita máis calor). O molde tamén se pulveriza cun axente desmoldante (un aceite lixeiro) para evitar que o metal fundido se pegue. Inxección de metal: Un pistón ou émbolo empurra o metal fundido cara á cavidade do molde a unha presión extremadamente alta (2.000–15.000 psi). Esta presión garante que o metal encha cada pequeno detalle do molde, mesmo texto pequeno ou liñas de relevo finas. Arrefriamento e desmoldeo: O metal arrefría durante 10–30 segundos (dependendo do tamaño) ata que endurece. O molde ábrese entón e un pequeno pasador expulsor empurra a peza en bruto de fundición cara a fóra. Nesta fase, a peza en bruto aínda ten "rebaba" (metal fino e sobrante arredor dos bordos) de onde se uniron as metades do molde.

4.Recorte e acabado (limpeza do espazo en branco). Desbarbado/recorte: a rebaba elimínase cunha prensa de recorte (para pedidos a granel) ou ferramentas manuais (para lotes pequenos). Este paso garante que os bordos da medalla sexan lisos e uniformes, sen puntos afiados nin rugosos. Esmerilado e puído: a peza en bruto lixábase con papel de lixa de gran fino para suavizar calquera imperfección da superficie (por exemplo, pequenas burbullas da fundición). Para un acabado brillante, púlese cunha roda de pulir e composto de pulido (por exemplo, vermello para un brillo similar ao dun espello).

5.Decoración da superficie (facendo que a medalla "resalte")Aquí é onde a medalla obtén a súa cor, textura e identidade de marca; os tratamentos habituais inclúen:

Chapado: A peza en bruto mergúllase nun baño electrolítico para engadirlle un revestimento metálico (por exemplo, ouro, prata, níquel, latón antigo). O chapado protexe a medalla da ferruxe e mellora o seu aspecto (por exemplo, chapado en bronce antigo para un aspecto vintage).

Recheo de esmalte: para medallas de cores, aplícase esmalte brando ou duro ás zonas rebaixadas da peza en bruto (usando unha xiringa ou un estarcido). O esmalte brando sécase ao aire e ten unha superficie lixeiramente texturizada; o esmalte duro cócese a 800 °C para crear un acabado liso e similar ao vidro.

Gravado/Impresión: Os datos persoais (por exemplo, nomes dos destinatarios, datas dos eventos) engádense mediante gravado láser (para maior precisión) ou serigrafía (para cores vivas).

6.Inspección de calidade e montaxe

Control de calidade: cada medalla é inspeccionada para detectar defectos, por exemplo, detalles que faltan, chapado desigual ou burbullas de esmalte. Calquera peza defectuosa é rexeitada ou reelaborada.

Montaxe (se é necesario): Se a medalla ten accesorios (por exemplo, unha cinta, un broche ou un chaveiro), estes únense manualmente ou con máquinas. Por exemplo, sólase un lazo de cinta na parte traseira da medalla para facilitar o seu uso.

A fundición a presión destaca pola súa capacidade para crear **medallas detalladas e consistentes** a escala. A diferenza da estampación (que funciona mellor para deseños planos), a fundición a presión pode manexar relevos 3D, logotipos complexos e mesmo formas baleiras, o que a fai perfecta para medallas de eventos (maratóns, torneos), premios corporativos ou artigos de colección.

Tanto se encargas 50 como 5000 medallas, o proceso de fundición a presión garante que cada peza teña un aspecto tan nítido como a primeira.

Medallas fundidas a presión

Medallas de estampado

Envía a túa idea de logotipo, deseño ou bosquexo.

Especifique o tamaño e a cantidade das medallas metálicas.

Enviarémosche un orzamento baseado na información proporcionada.

Os estilos de medallas que che poden gustar

Para reducir o prezo das túas medallas, podes considerar o seguinte:

1. Aumentar a cantidade

2. Reducir o grosor

3. Reducir o tamaño

4. Solicita unha banda de colo estándar nunha cor estándar

5. Eliminar as cores

6. Se é posible, encarga que a túa obra sexa rematada "internamente" para evitar gastos de arte.

7. Cambiar o revestimento de "brillante" a "antigo"

8. Cambio do deseño 3D ao deseño 2D

Saúdos cordiales | SUKI

ArtiAgasallos Compañía Premium, Ltd.(Fábrica/oficina en liña:http://to.artigifts.net/onlinefactory/)

Fábrica auditada porDisney: FAC-065120/Sedex ZC: 296742232/Walmart: 36226542 /BSCI: DBID:396595, ID de auditoría: 170096 /Coca-ColaNúmero de instalación: 10941

(Todos os produtos da marca requiren unha autorización para producir)

Ddirecto: (86)760-2810 1397|FAX:(86) 760 2810 1373

TELÉFONO:(86)0760 28101376;Teléfono da oficina de Hong Kong:+852-53861624

Correo electrónico: query@artimedal.com WhatsApp:+86 15917237655Número de teléfono: +86 15917237655

Sitio web: https://www.artigiftsmedals.com|Alibaba: http://cnmedal.en.alibaba.com

Ccorreo electrónico completo:query@artimedal.com Teléfono de servizo posvenda: +86 159 1723 7655 (Suki)

Aviso:Por favor, comproba connosco se recibiches algún correo electrónico sobre cambios na información bancaria.

Data de publicación: 13 de outubro de 2025